Cet article est la deuxième partie de notre article “Marquage industriel : 10 choses à savoir sur le marquage micro-percussion” . Si vous ne l’avez pas encore lu, n’hésitez pas à le consulter pour en apprendre plus sur les solutions micro-percussion.

6. Marquage réalisable sur de nombreux matériaux

Le marquage micro-percussion est principalement utilisé sur les plastiques rigides et les métaux. Mais la liste n’est pas exhaustive.

Deux règles sont importantes à suivre pour savoir s’il est possible ou non de marquer une matière :

- La dureté de la matière ne doit pas excéder 63HRC : le marquage de matériaux durs comme le carbure est tout à fait possible.

- Les matériaux doivent avoir un seuil de déformation assez élevé pour avoir un impact net sur la pièce. Dans le cas contraire, la surface reprend sa forme initiale ou présente des éclats indésirables. La micro-percussion n’est pas conçue pour les matériaux comme le verre et le caoutchouc par exemple.

7. Une maintenance réduite et facile à effectuer

L’un des avantages du marquage micro-percussion est qu’il y a très peu de maintenance à réaliser. Les seuls consommables sont le stylet qui finit par s’user au fil du temps à cause des impacts, et le ressort de remise en position du stylet. Les stylets sont en carbure de tungstène ce qui leur offre une durée de vite très élevée. La maintenance est donc réduite et très facile à effectuer.

8. Une technologie qui ne génère aucun copeau de matière ni amorce de rupture

Grâce à la déformation de la matière liée aux impacts du stylet, le marquage devient permanent et présente donc une meilleure résistance à l’usure et à la falsification du marquage. Certains pourraient se dire alors que cela risque d’abimer leurs pièces lors du marquage ce qui est une idée reçue. Le marquage par micro-percussion ne génère aucun enlèvement de matière ce qui garantit toutes les caractéristiques de force et de résistance à la pièce, de plus cela ne crée aucune amorce de rupture.

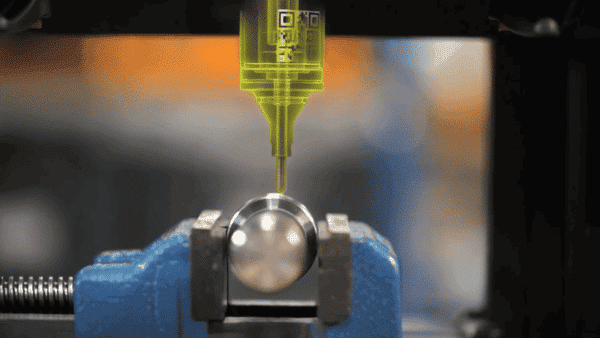

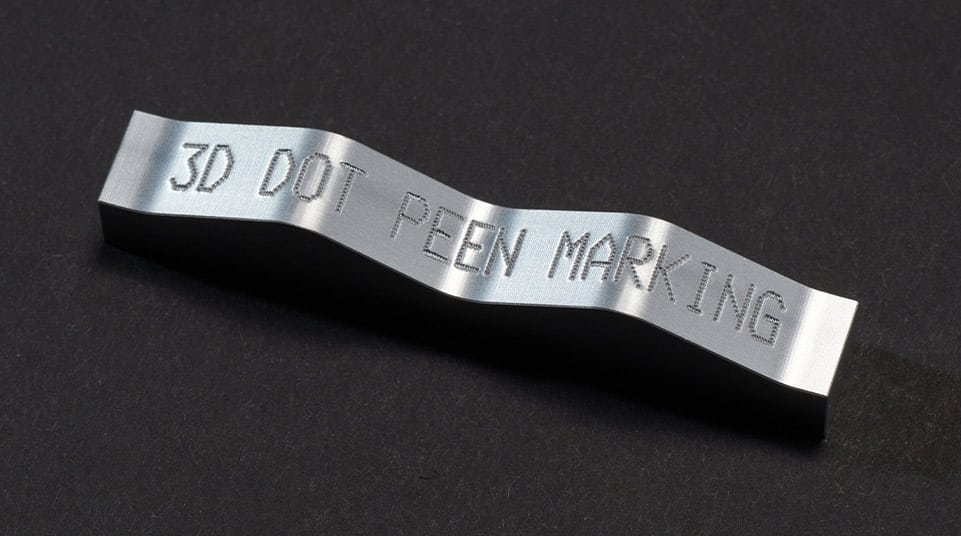

9. Un marquage qui se réalise même sur des surfaces non planes

La micro-percussion a connu de nombreuses évolutions et avancées technologiques depuis sa création. Notamment sur le marquage des surfaces non planes puisque nous pouvons aujourd’hui effectuer des marquages sur une différence de niveau jusqu’à 5 mm. Il est alors possible de marquer des surfaces courbes telles que des cylindres par exemple ou des surfaces angulaires tout en gardant une profondeur de marquage constante. Pour cela Technomark a développé sa technologie IDI (Intelligent Driving Impact) qui est brevetée et qui répond parfaitement à ce besoin.

10. Des accessoires et de la personnalisation pour s’adapter aux besoins du marché

Avec plus de 20 ans d’expérience dans le secteur du marquage industriel, nous avons appris que chaque projet est unique. C’est pourquoi, nos gammes de machines micro-percussion sont également accompagnées d’accessoires. Il est par exemple possible d’équiper sa machine d’un soufflet de protection pour les environnements poussiéreux, d’adapter le nombre de sorties du contrôleur selon ses besoins, d’ajouter un équipement de relecture de codes 2D pour vérifier chaque marquage, d’utiliser un système de bridage ou d’installer un axe rotatif afin de marquer des pièces sur la médiane ainsi que sur la circonférence.

Malgré la liste d’accessoires disponibles il est possible que certains usages aillent au-delà de ces configurations. Notre bureau d’étude travaille alors sur des solutions personnalisées afin de répondre parfaitement à ces besoins.

Vous êtes désormais (presque) un expert du marquage. Pour aller plus loin, n’hésitez pas à nous solliciter.

Demandez votre documentation, devis et démonstration gratuite !